磁性过滤器和其他过滤器比较,有什么优缺点?

保持冷却剂和润滑油清洁对于确保磨削、研磨、清洗系统、珩磨、钻孔和其他“超精加工”操作等工艺的效率和质量输出至关重要。

有许多不同类型的过滤器和过滤系统可用,每一种都可以进行明显的工艺改进,但仔细检查可能会发现其性能并未达到最佳水平。您可能认为您的过滤很有效,但真是这样吗?

先进的磁性过滤器

我们开发了先进的磁性过滤器用于克服使用传统过滤器时遇到的一些典型问题。过滤器几乎可以100%清除铁微粒,包括亚微米大小的微粒。因此延长了流体的使用寿命,节省了过滤器耗材上的费用,尽量减少了过滤器废物,并且提高了产品质量。此外,它们还能够提供全天候不间断过滤。

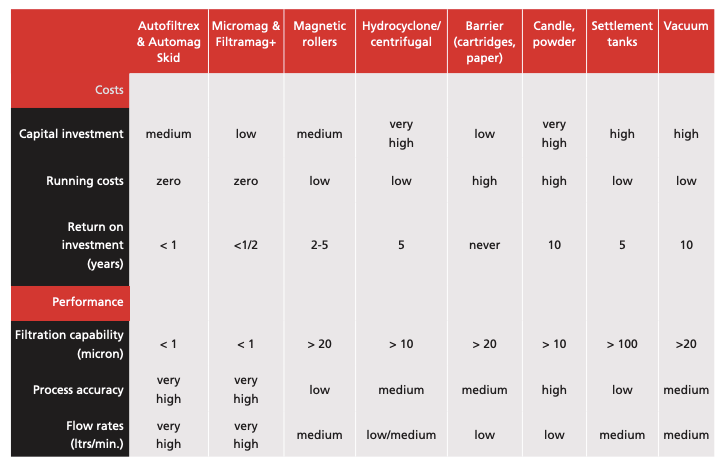

在选择新的过滤系统或升级现有过滤系统之前,考虑每种过滤系统的优点和缺点是非常重要的一点:

屏障或介质过滤器

(如滤筒过滤器、袜式过滤器、袋式过滤器、纸带)

基本概念: 流体通过某种形式的屏障,通常是由纸、聚酯或聚丙烯制成的滤袋、滤筒或滤片。该屏障可以让流体通过,但可以防止污染颗粒进入循环。当过滤屏障被充满时,要么清洗,要么处置更换。

优点 +

在污染程度低的应用中,不需要进行超精细的表面处理,屏障式过滤器就可以提供充分有效的过滤,确实具有一定的益处。

- 操作简单 –在污染程度低的应用中,不需要进行超精细的表面处理,屏障式过滤器就可以提供充分有效的过滤,确实具有一定的益处。

- 成本费用 – 屏障式过滤器的购买和安装相对便宜。有些情况下,流体供应商甚至可能补贴费用。然而,由于在过滤器介质耗材上的持续支出,整体费用高,投资回报的周期很长。

- 非磁性污染 - 屏障式过滤器可清除磁性和非磁性颗粒,但仅限于一定的粒度。

缺点 -

- 运行成本 – 屏障式过滤器通常都是一次性产品,发生堵塞时就要更换。在中度污染和重度污染应用中,更换过滤器耗材的成本巨大。此外,每次都会发生停机更换过滤器的停工费用。

- 环境成本 – 使用一次性过滤器不仅处置费用大,而且使用过的介质由于要送去填埋场会对环境造成破坏。随着ISO14001的出现和企业对环境责任的更多关注,许多企业都在寻求减少浪费。

- 过滤能力有限 – 为了保持流量,屏障式过滤器经常受限于介质孔径的大小。为了避免限流,孔眼大小一般设置在10-20微米,也就是说,小于该尺寸的污染微粒会继续循环。因此可能损坏部件,表面光洁度降低,加工精度可能下降,油/冷却剂寿命也可能减少。

- 停工 – 在中度污染和调试污染应用中,屏障式过滤器容易堵塞,堵塞造成压力下降,从而触发机器停机。在特定的应用中,这种情况可导致数小时的停工维修。

沉降池

基本概念:循环过程中,冷却剂、机油、切削润滑油等流体通常被泵送到一个储液池内,在池内,较大的颗粒会因自然重力而沉降到池底。在有些情况下可以通过刮板输送机清除沉淀,但通常,当沉淀物积累到一定高度时,必须排空沉降池人工清除沉淀物。

优点+

- 过滤介质成本 - 沉降的主要优点是不需要在一次性过滤器上持续投资。

- 初级分离 - 沉降为大颗粒(通常为100微米或更大颗粒)的初步分离提供了充分、经济有效的手段。这确实减轻了二级过滤器的负担。

缺点 -

- 无效过滤能力-沉降取决于颗粒的重量和液体在沉降池中停留的时间,以达到有效的效果。如果颗粒小,密度低,或很快通过沉降池,自然沉降基本上是无效的。一般情况下,小于100微米的颗粒会继续循环;会损坏成品,损坏工艺设备,降低流体的质量/寿命。

- 停机时间-按直接工时和由此造成的停产来计算,人工清洗沉降池可能代价也很大。

- 流体质量下降 - 冷却剂和机油的寿命可能因流体中污染物的再循环和逐渐累积而显著降低。

- 需要二级过滤 - 为了实现有效过滤,通常需要结合沉降池增加二级过滤器。

旋流分离

基本概念:旋流、离心或水力旋流系统应用广泛。一般原则是依靠流体和污染物的不同密度来加速自然沉降。流体在容器壁周围的以旋流的形式流动,离心力将污染颗粒分离出来,这些颗粒被迫向下收集,而清洁的流体则流出。

优点 +

过滤介质成本 - 初次投资后不再有过滤耗材费用或处置成本。

缺点-

- 过滤能力 - 旋流系统一般只能提取中等或较大的污染物,低密度和较小的颗粒仍旧可以通过。很多情况下,小于10微米的颗粒将继续循环,导致不断损坏成品件和工艺设备,并且降低了流体的质量。

- 维护工作量大 - 许多旋流系统需要定期清洗去除污染物,以防止出口堵塞。

- 投资成本大 - 在大型机床应用中,与其他过滤系统相比,旋流系统的资本投资成本较高。

- 流量限制 - 由于工艺性质的原因,旋流系统通常无法处理较大流量的应用。

传统磁性系统

当提到磁性过滤器或磁力分离时,许多人想到的是传统方法,如安装或悬挂在储液罐中的铁素体磁棒,或者是冷却辊等低强度磁辊。这种方法目前在先进的磁过滤系统中已经不再采用了。

基本概念:传统的磁性过滤器依靠的是磁性,在过滤器与流体接触时吸引铁颗粒,从而将其从循环中移除。

优点 +

- 过滤介质成本 - 磁性过滤不需要任何耗材,没有后续运行成本。

- 一级过滤 - 在不需要精密处理、污染颗粒大和流速低的应用中,传统的磁性过滤器或分离器可能是一种廉价有效的解决方案。

缺点 -

- 无效过滤能力 - 传统的磁性系统可用作清除大颗粒的一级过滤器。但如果将其用作唯一的过滤手段,它们在精密加工中是无效的。由于通常使用的是低强度的磁铁,所以它们通常受到磁场强度的限制。它们还受到设计的限制;在大多数情况下,流体在磁铁周围流动的距离不够近,或者流动的时间不够长,因此无法发挥作用。大量的污染物继续循环,导致上文所述的不利影响。

- 停工时间 - 传统的磁性过滤器或分离器通常设计比较差,不方便维护。这就导致停工时间长,清洗起来费力、肮脏。

真空过滤器

基本概念:真空过滤器利用真空或吸力吸引流体通过过滤介质。干净的流体流入“清洁”池,污染物附着在过滤介质上定期清除。

优点+

- 自动化 - 这种系统通常是自动化的,缩短了停工时间或人工清洗干预时间。

- 流量更大 - 真空过滤器用于大型应用中,可处理大量流体或更大的流量。

缺点-

- 资本投资大 - 许多真空过滤系统都投资巨大。虽然对于有些应用来说效果很好,但投资回报的周期非常长。

- 过滤介质成本 - 真空过滤器依靠过滤介质来捕获颗粒物。有些情况下这种介质可以清洗和重复使用,但最终还是需要更换,因此会有成本和处置问题。

- 过滤能力 - 虽然真空过滤系统通常比标准屏障式过滤器有更好的性能,但对于高度精密的工艺来说并不完全有效。市场上领先的真空过滤器能够清除最小1微米大小的微粒,但许多其它系统只能过滤5-10微米的微粒。这种过滤器的问题是,比较小的亚微米颗粒仍旧留在过程中,会损坏工艺设备,降低零件质量和缩短流体寿命。

请看总结如下:

Note: This is general information for guidance purposes only. Please consult Eclipse Magnetics for application specific information.