利用磁性过滤器减少EDM机床产生的废弃物问题

电火花线切割加工(EDM)是制造业中最强大、最精确的切割方法之一,最近凭借其卓越性能引起轰动,这得益于对机器性能的大幅度改进,并受到包括机床结构、CNC控制、污染去除率和切削速度在内的某些因素的影响。预计到2027年,EDM加工将成为一个价值60亿美元的行业;该工艺能够用导电材料生产原本无法加工的复杂零件,因此正迅速发展为备受追捧的专业领域。然而,即使精确度高,质量上乘,该过程也可能——而且经常确实——存在自身的问题。

电火花线切割加工(EDM)是制造业中最强大、最精确的切割方法之一,最近凭借其卓越性能引起轰动,这得益于对机器性能的大幅度改进,并受到包括机床结构、CNC控制、污染去除率和切削速度在内的某些因素的影响。预计到2027年,EDM加工将成为一个价值60亿美元的行业;该工艺能够用导电材料生产原本无法加工的复杂零件,因此正迅速发展为备受追捧的专业领域。然而,即使精确度高,质量上乘,该过程也可能——而且经常确实——存在自身的问题。

随着机器性能的进步,确保机器系统同样高效非常重要,尤其是流体管理和过滤器效率。直至最近,还难以找到此类解决方案。然而,在磁技术的帮助下,许多难题得以克服,从而显著提高机器效率。

什么是电火花线切割?电火花加工如何工作?

电火花线切割(也称为火花加工或电火花腐蚀)是一种金属制造工艺,其中利用放电能量腐蚀工件材料以获得所需形状。电火花加工包括三种类型,电火花线切割、常规凹模和电火花穿孔。

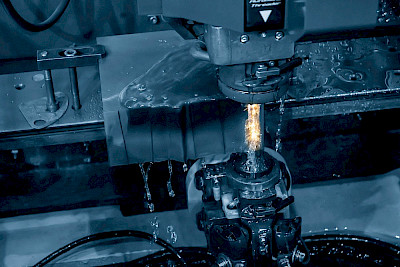

切割是通过在导电工件和电极(例如铜、黄铜、石墨或钨)之间产生一系列高频火花而产生的。火花从电极跳跃至工件时,带走了被介电流体(通常是去离子水或专用的非导电油)冲走的微小颗粒。

有效过滤的介电流体有助于生产高精度及高品质的机加工件,通过将粒子从工件间隙中冲洗出来,防止它们形成导致短路的桥,因此对于在加工过程中传递电荷必不可少。

了解Micromag如何在为EDM客户提高效率从而每年节省20万英镑

电火花加工过程中会出现哪些问题?

受污染或肮脏的介电流体会对电火花加工过程产生负面影响,造成诸如切削速度变慢、金属去除率降低、质量下降以及质控不合格零件等问题。若不采用适当的过滤方法,微粒会随着时间的推移沉积,并积聚在机器的必要部件,开始干扰其功能。

最新的线切割或电火花加工设备对表面加工精度要求很高,通常达到1-3微米的公差,改进过滤技术可对始终达到这一标准产生重大影响。

虽然劣质零件是一个重大问题,但微粒在介质流体中的积聚往往会产生更有害和昂贵的影响,因为它们会影响未来的工件,并造成长期的维护问题。为机器泵提供动力、促进流体循环的电磁阀很容易因此类积聚物而损坏。这些零件极其精密,更换一次成本也很昂贵。

然而,二次火花或再火花是电火花加工过程中发生的主要障碍之一,会导致高比例的能源消耗。当金属颗粒被从工作场所推离并继续在介电流体中流动时,就会发生这种情况。电火花加工过程中的流体不断循环,若不采取快速有效的过滤系统,金属板上的颗粒将留在系统中。这种颗粒的大小可能只有微米;然而,它们会在电极和工件之间形成火花桥,最终显著减慢切割过程。

在电火花线切割设备中,电介质流体中的这些问题颗粒也会导致线材断裂的增加。一旦电线断裂,机器需要通过电介质喷射重新穿线。液体中应该没有颗粒,以防止再螺纹的金属丝进一步被卡住,这反过来又会导致进一步的电线断裂,使加工过程不稳定。

然而,这一过程的关键是保持断线和重新线程到最低限度,因为自动重新穿线系统既耗时又不可靠,在某些情况下会迫使操作完全停止。这对于24/7的加工过程来说尤其麻烦,因为在车间人力资源减少的情况下,由于一次停工,许多加工时间可能会损失。

磁过滤怎样提供帮助?

电火花加工中过滤器的主要用于去除介质流体中的机械杂质,保持机器的有效性和零件的质量,并保护机器免受过早的磨损和堵塞。 磁性技术提供有效的细颗粒过滤,从介电流体中去除甚至微米级的颗粒,确保流体更清洁、更高效。

通过将磁滤器与传统的纺纱、羊毛涤纶或褶皱纸屏障过滤器结合使用,流体可受到最高级别的保护。单独使用屏障或介质过滤器可以让小于过滤器孔隙的颗粒流过,使流体容易受到二次火花的影响。通过引入磁性技术,结合屏障过滤器,可快速安全地去除这些颗粒,确保去除几乎所有污染物并减少二次火花。

此外,过滤时应保持适当的流速和容量,这对于确保流体系统有效工作、输送清洁流体至关重要。若过滤器跟不上加工的速度,可能会导致机器工作区域失去流体供应。

易克磁性技术公司设计和制造的Micromag磁性EDM过滤器,为解决电火花加工过程中出现的许多问题,提高机器的产量提供了理想的解决方案。 其高强度收集能力加上其高强度磁芯和优化的流体流动方向,可有效从介电流体中去除几乎所有的含铁颗粒,而不会影响流体的流速。清洁流体有利于显著减少二次火花,显著减少断线,提高机器生产率并延长刀具寿命。

低成本的Micromag EDM过滤器可快速获得投资回报(通常在安装后几周内);另外,凭借其便于清洁的设计,可快速有效地处理和回收利用收集的碎屑,显著降低了对高成本消耗品的需求。